Claas est une entreprise entièrement familiale active dans 150 pays. Ce constructeur emploie près de 12 000 personnes et possède une dizaine d’usines dans le monde entier. Parmi celles-ci, nous nous sommes rendus à l’usine d’assemblage des tracteurs du Mans, en France (Sarthe). Votre rédaction a eu l’occasion de visiter cette unité de production récemment modernisée et très lumineuse.

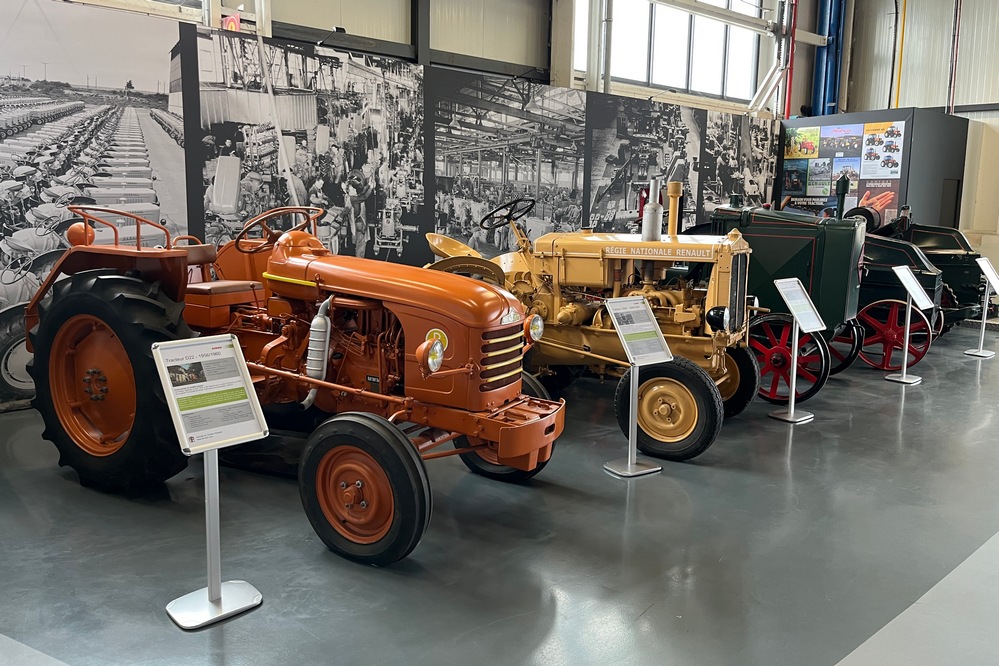

En moyenne, 10 000 tracteurs y sont produits chaque année. Cette unité de montage moderne s’étend sur une superficie de 7 ha. Elle prend place dans les murs historiques de Renault Agriculture datant de 1938. Cependant, l’intérieur de l’usine n’est pas ancien. En effet, elle a été entièrement rénovée pour être plus lumineuse. Ainsi, le toit a été peint en blanc et le sol a été coloré en gris clair. Assorti à un éclairage LED, cela a contribué à rendre l’environnement de travail plus agréable pour les collaborateurs. Cette ambiance est également un élément propice à la réalisation d’un travail de qualité.

‘Lean manufacturing’

Dans la ligne d’assemblage, la production est mixée et ne se réalise qu’à la demande des clients. Cela signifie qu’un Arion 400 peut être fabriqué juste après un Axion 900 Terra Trac. D’autre part, chaque tracteur qui sort du Mans est entièrement personnalisé et il n’y a presque jamais de production en série. Tout cela requiert une sacrée organisation. C’est pourquoi l’usine s’appuie sur la méthode du ‘Lean manufacturing’, ce qui lui permet d’organiser les actions à effectuer de manière optimale dans le but de réduire les coûts. En bref, il s’agit d’une manière simple et efficace d’organiser le travail pour fabriquer les tracteurs.

Un processus de montage méthodique

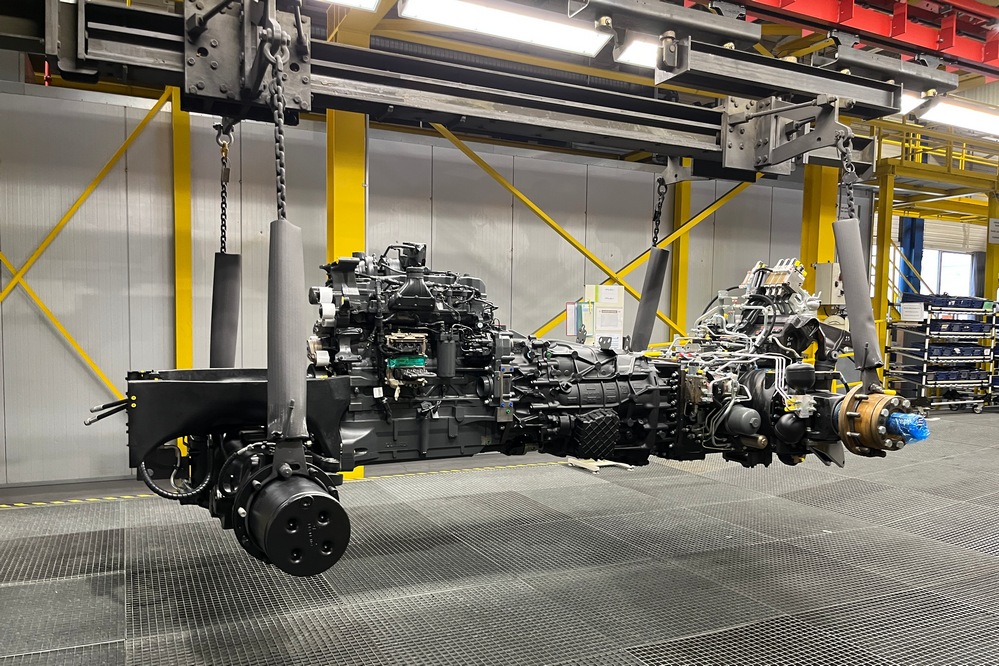

Dans la pratique, l’assemblage d’un tracteur démarre autour de son moteur. La première étape est donc l’assemblage du moteur avec l’ensemble pont et boîte de transmission. Actuellement, la marque connaît une demande croissante pour la variation continue. C’est ainsi que 60 % des tracteurs fabriqués au Mans sont commandés avec une boîte de transmission Cmatic. Les 40 % restants sont équipés de boîtes semi-powershift robotisées Hexashift ou Quadrishift. Ces dernières sont fabriquées dans l’usine Française du Gima à Beauvais. Avant d’arriver au Mans, les moteurs et les transmissions ont déjà été testés pour vérifier leur bon fonctionnement.

Tous les sous-ensembles sont apportés à la ligne de production principale en séquence. Ainsi, le sous-ensemble pont et boîte est préparé en amont et sera ensuite assemblé avec le moteur. Plus loin dans la chaîne, ce seront par exemple des sous-chaînes qui vont monter les ensembles pour les relevages avant, les cabines ou encore les différents réservoirs. Toute la visserie nécessaire au montage d’un tracteur est aussi préparée en amont et est prête pour être montée au bon endroit et au bon moment.

Une peinture qui résiste à un brouillard salin

Après l’ajout de plusieurs composants, toute la structure du tracteur – composée du moteur, des ponts et de la transmission – est envoyée en peinture. Les pièces sont dégraissées par des robots mais également préparées par le personnel. Ainsi, beaucoup de composants doivent être masqués et les pas de vis doivent être protégés. 75 % de la poutre est ensuite peinte par robots. Le reste du travail est ensuite réalisé par des peintres professionnels.

L’exigence de Claas est que la peinture doit résister à un brouillard salin. Selon le constructeur, il y a entre 4 et 6 kg de peinture qui sont utilisés pour protéger les poutres. Après l’application de la couleur grise caractéristique, les châssis Claas sont placés dans un four. Au sortir de cette opération, il faut retirer les protections pour continuer l’assemblage. Par exemple, ce ne sont pas moins de 200 bouchons qui doivent être enlevés sur un seul tracteur.

Les véhicules à guidage automatique

Après être sortis de l’atelier de peinture, les structures inférieures des tracteurs sont positionnées sur des AGV ou véhicules à guidage automatique. Il s’agit de structures électriques qui se déplacent de manière autonome et selon le rythme imposé. On vient alors y ajouter tout ce qui équipe un tracteur comme les systèmes d’attelage, l’hydraulique, l’électronique, mais également les éléments de carrosserie, dont les garde-boues, la cabine et le capot. À titre d’exemple, il y a en moyenne, 50 mètres de tuyaux hydrauliques à monter sur un tracteur. L’huile et le carburant sont également ajoutés. Le combustible placé dans le réservoir à l’usine est du HVO (huile végétale hydrotraitée).

Enfin, les roues sont montées sur le tracteur grâce à un outil guidé par laser. Après cette étape, le tracteur quitte la ligne d’assemblage en roulant et l’AGV repart pour recommencer le montage d’un autre tracteur et accueillir une autre poutre peinte.

Un test des machines dès leur sortie de la chaîne d’assemblage

Dès leur sortie des chaînes de production, les tracteurs sont placés sur des bancs d’essais pour s’assurer que les pressions, l’électronique, le roulage et le freinage fonctionnent correctement. Les tracteurs sont également calibrés dès leur sortie d’usine. Enfin, les machines passent dans un tunnel de lumière où la peinture est vérifiée. D’autre part, il y a des contrôles aléatoires pour s’assurer une bonne réponse aux spécifications souhaitées. Il y a donc une véritable culture de la qualité chez Claas.

Les transformations récentes apportées à l’usine ont permis au constructeur d’améliorer la qualité de ses tracteurs. Enfin, Claas se prépare déjà pour pouvoir satisfaire aux évolutions futures de l’agriculture et pour continuer à pouvoir répondre aux besoins des utilisateurs avec des produits qui satisfassent leurs nombreuses exigences.

Texte et illustrations : Antoine Van Houtte