Les abatteuses forestières John Deere ne sont pas si différentes d’une autre machine agricole automotrice. Elles sont toutes aussi impressionnantes, techniquement avancées et représentent un investissement important.

Nous nous sommes entretenus avec Renzo Hebbink qui est directeur des ventes chez Hencon Forestry à Ulft (Pays-Bas). Cette entreprise dessert la Flandre, en concertation avec le Garage Mioli qui importe John Deere Forestry pour la Belgique.

Made in Finland

L’entrée de John Deere dans le secteur forestier remonte à 1965, lorsque le constructeur a lancé le 440 Skidder. Ce type de débusqueur est en fait un tracteur solide et robuste destiné à transporter des grumes entières (bois long) pour les regrouper après la coupe. Ce type de modèle est, peu utilisé en Europe, où on pratique beaucoup la « coupe à longueur », c’est-à-dire le sciage et l’abattage. En d’autres termes, le sciage/la récolte, l’ébranchage, la coupe et l’abattage sont effectués par un transporteur qui collecte les troncs et les décharge à un endroit central.

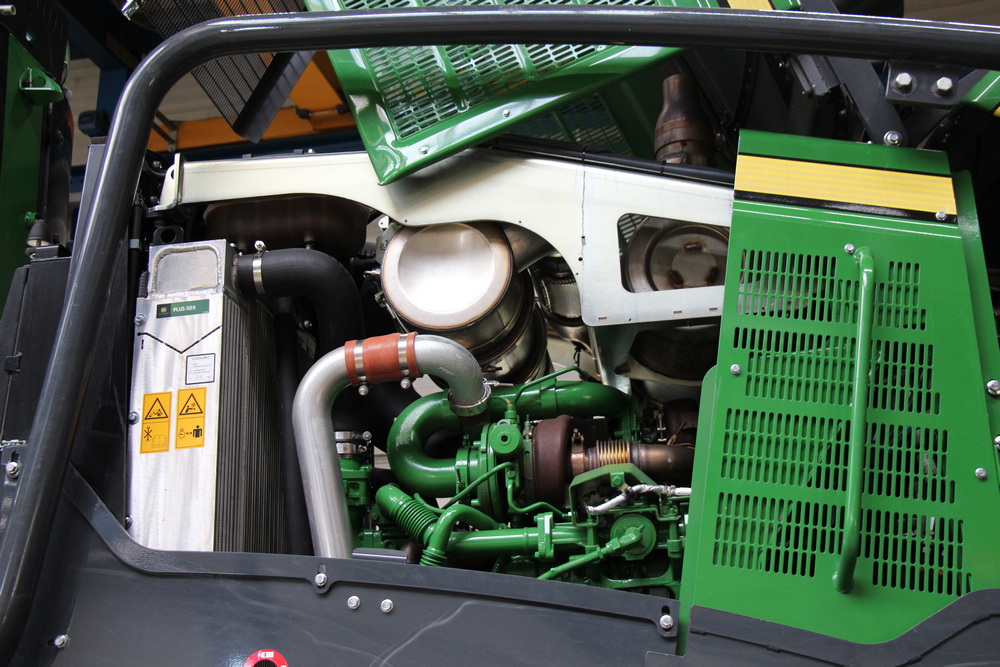

La première abatteuse de John Deere, de type 743, date de 1977 et est essentiellement un débardeur équipé d’une tête d’abattage. Les abatteuses à roues John Deere d’aujourd’hui sont toutes produites à Joensuu, en Finlande. C’est là que se trouve le site de production que John Deere a acquis en 2000 lors de la reprise du fabricant de matériel forestier Timberjack. Fondé en 1947 dans l’Ontario, au Canada, Timberjack avait aussi été racheté par la société finlandaise Rauma-Repola en 1989. Actuellement, l’entreprise produit chaque année entre 1 500 et 2 000 abatteuses et débardeurs en Finlande.

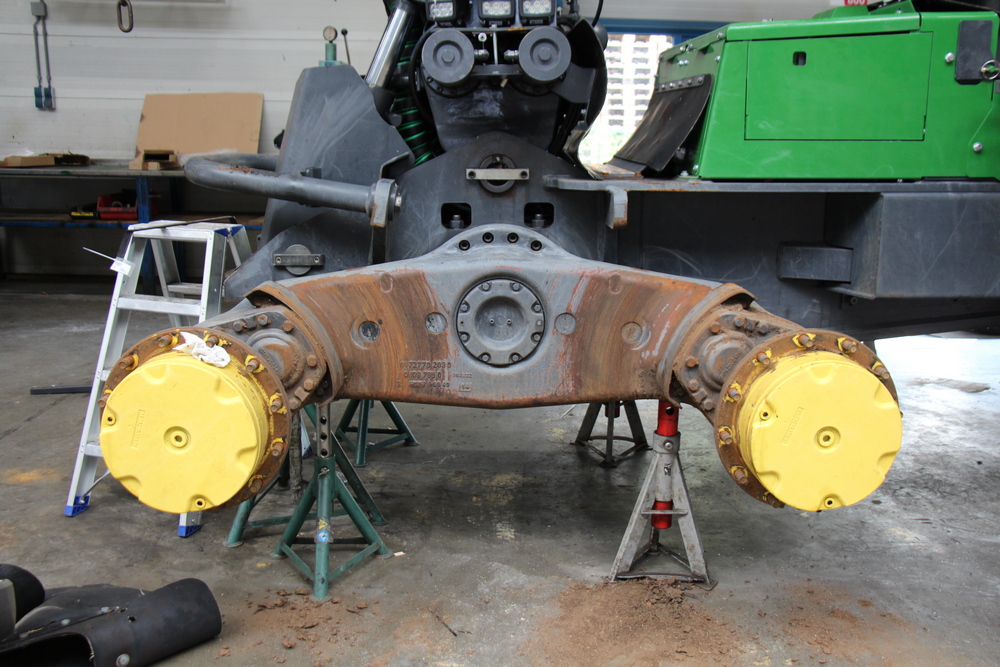

Parallèlement à l’acquisition de Timberjack, John Deere a également acquis Waratah, un fabricant de têtes d’abattage. La boucle est bouclée pour Hencon Forestry, car cette entreprise, qui s’appelait auparavant Wellink, était à l’origine un importateur de Waratah. Elle l’est donc toujours. En jaune, vous trouverez ces têtes sur les abatteuses John Deere et en rouge sur d’autres marques et types d’abatteuses. Dans de nombreux cas, il s’agit d’une tête à quatre rouleaux ayant un coût moyen de 100 000 €.

Limiter la pression au sol

Bien qu’il existe sept types d’abatteuses, le modèle le plus populaire au Benelux et en Allemagne est le 1270. Actuellement, il s’agit toujours de la 1270G, qui sera remplacée par le nouveau modèle 1270H l’année prochaine. « En termes de capacité, de dimensions et de poids, le modèle 1270 correspond à la manière dont les propriétaires forestiers et les clients souhaitent que les arbres soient récoltés et les forêts déboisées. De plus, ce modèle peut abattre des conifères et des feuillus, qu’ils soient fins ou épais, ce qui rend son utilisation flexible », explique M. Hebbink.

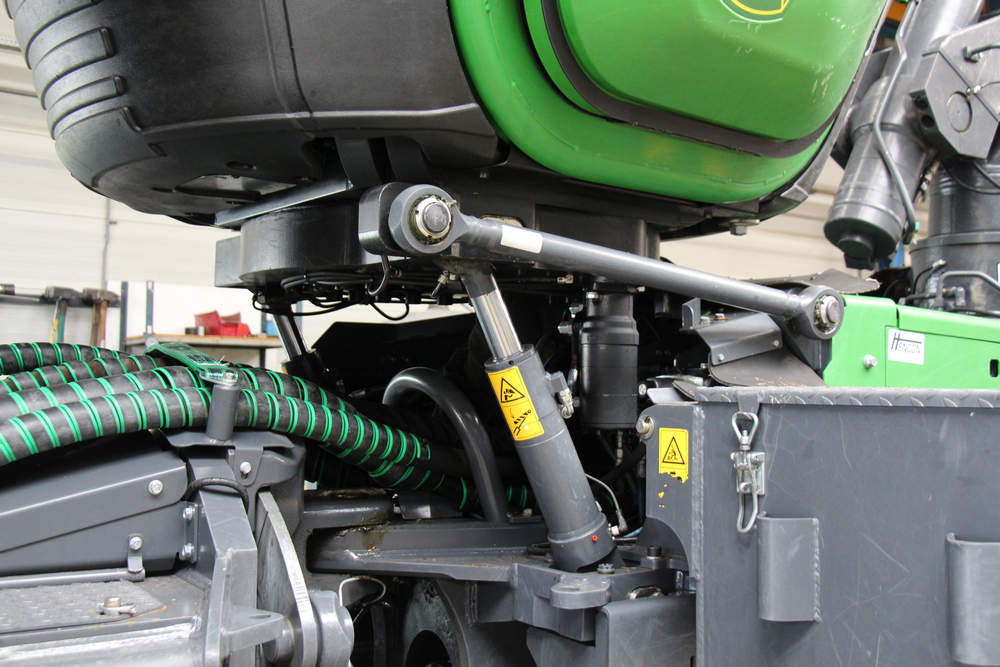

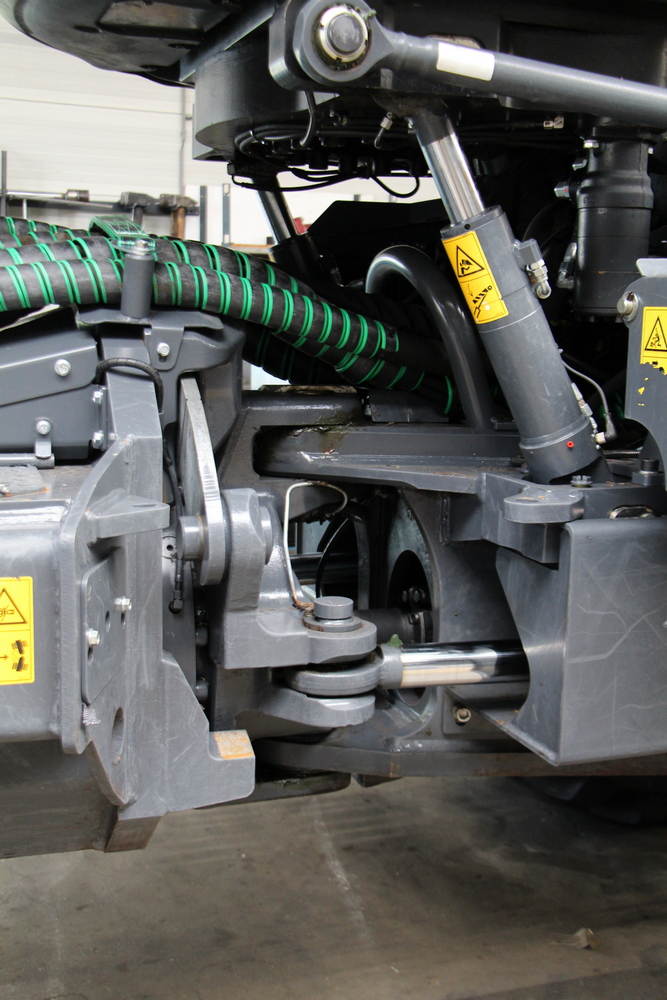

Comme un certain nombre d’autres modèles, la 1270 est disponible avec six ou huit roues. Dans la région de Hencon aux Pays-Bas, 70 % des clients choisissent désormais une machine à huit roues en raison de sa meilleure stabilité et de sa meilleure traction, mais surtout parce que la pression au sol est plus faible. “Les clients posent de plus en plus souvent comme condition une pression au sol aussi faible que possible. C’est pourquoi le véhicule à six roues 1470, plus grand et plus lourd, n’a pas la cote chez nous.

Pour la même raison, de plus en plus d’utilisateurs optent pour des chenilles. Ces chenilles existent d’ailleurs en deux variantes : les chenilles dites « grimpantes », qui permettent de travailler sur des pentes raides jusqu’à environ 30 %, et les chenilles destinées à réduire la pression au sol”. Hencon fournit à cet effet des chenilles démontables, que l’on peut (dé)monter en deux heures environ après un peu d’entraînement.

Les évolutions ne sont plus mécaniques

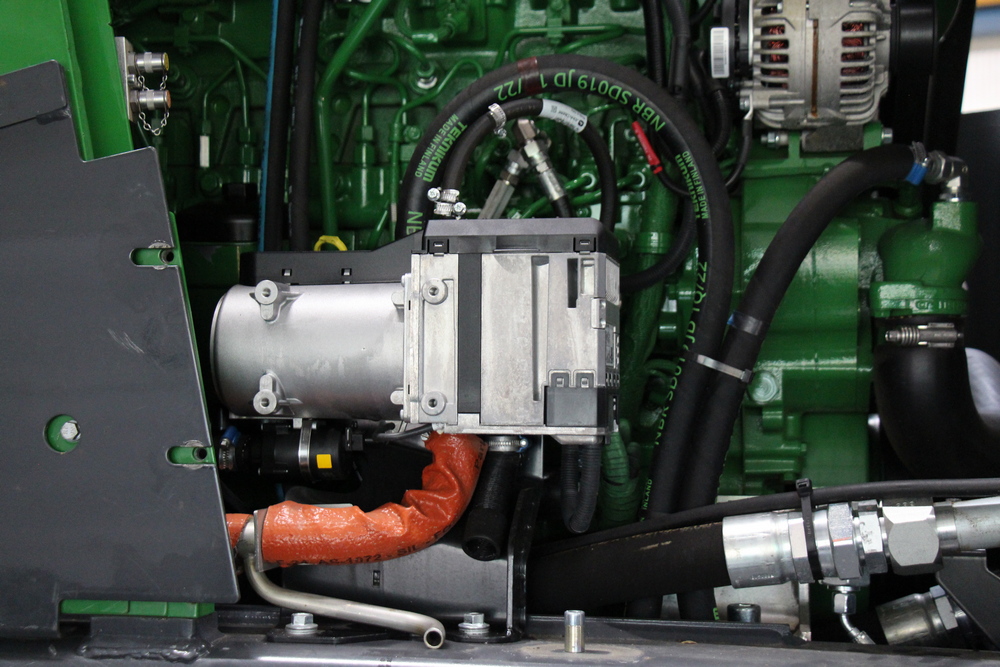

Interrogé sur les évolutions les plus marquantes entre la génération actuelle d’abatteuses et la nouvelle série H, M. Hebbink voit principalement des nouveautés axées sur la capacité et le confort de l’opérateur. “Sur le plan mécanique, les machines sont pratiquement au point, ce qui signifie que nous sommes à la limite en termes de taille et de poids. John Deere, mais aussi d’autres marques, se concentrent désormais sur l’automatisation et le confort des conducteurs. Ils font de longues journées solitaires dans des régions parfois reculées. Bien que je voie souvent des clients conduire eux-mêmes leurs machines, il y a aussi fréquemment des employés sur les abatteuses et les remorques. Pour que ceux-ci restent dans l’entreprise, un environnement de travail confortable est de plus en plus important”.

John Deere a été le premier à introduire certains développements, comme la cabine à nivellement automatique. Cette dernière est placée au centre de la machine. Elle peut pivoter de 160 degrés (série G) ou de 200 degrés (série H).

Contrôle intelligent de la flèche (IBC)

La marque a également été la première à commercialiser, il y a 10 ans, ce qu’elle appelle le contrôle intelligent de la flèche (IBC). Grâce à des capteurs placés dans les vérins de la flèche, vous pouvez l’orienter d’un seul mouvement de joystick. Sans l’IBC, vous devez actionner chaque section de la rampe séparément. Vous ne disposez pas non plus de l’amortissement de fin de course sur les vérins. Bien que l’IBC soit une option sur la série G, Hencon fournit toujours des abatteuses qui en sont équipées. « Les machines d’occasion en provenance de Scandinavie, par exemple, ne sont achetées que si elles sont équipées de l’IBC », explique-t-il. Sur la série H, l’IBC est standard.

La série H est également équipée d’une nouvelle flèche H7 plus robuste, dont la deuxième section peut être étendue au choix à un total de 8, 6, 10 ou 11,7 m. La flèche est toujours placée au centre de la machine.

TimberManager

TimberManager est un autre développement axé sur la productivité et l’efficacité. Il s’agit d’une solution informatique qui permet notamment de connaître le diamètre, la longueur, l’emplacement des grumes récoltées, la quantité de bois récoltée en mètres cubes et le type de bois. Les bois à récolter sont généralement déterminés à l’avance. Les conducteurs savent aussi où ils doivent positionner les grumes. Après leur déchargement, les emplacements des piles sont automatiquement relayés grâce à TimberMatic Maps. Il y a même une image du relief du terrain, de sorte qu’un transporteur peut, par exemple, commencer à charger du bois là où la parcelle est la plus escarpée. Hencon Forestry et ses clients ont contribué au développement de TimberMatic Maps.

Actuellement, le célèbre système JDLink est intégré dans TimberManager. L’état de la machine est également visible dans la même application. On constate ainsi que, comme dans l’agriculture avec le centre d’exploitation, John Deere essaie d’utiliser les données pour impliquer les clients. TimberManager n’étant disponible que sur les machines forestières John Deere, de plus en plus d’utilisateurs choisissent une abatteuse et un transporteur de cette marque.

Les difficultés du marché du bois

Au Benelux, la sylviculture est un marché capricieux. “La Belgique récolte relativement peu de bois. Aux Pays-Bas, la quantité de bois a diminué de moitié au cours des dernières décennies. Par contre, en Allemagne, le marché est en croissance et nous pouvons donc y accroître notre part de marché”, souligne Renzo Hebbink. Celui-ci ajoute : “Le marché de la récolte du bois est de toute façon fortement influencé par les catastrophes. Qu’il s’agisse d’une tempête ou d’une infestation par un insecte comme le scolyte typographe (Ips typographus). Dans de tels cas, il faut rapidement disposer d’une grande capacité et il faut alors être présent en tant que fournisseur. Les politiques gouvernementales influencent également fortement nos ventes”.

Enfin, toujours selon notre interlocuteur, 1 500 heures par an constituent un bon taux de déploiement et d’utilisation pour une abatteuse. Des heures qui ne sont souvent pas réalisables uniquement en Wallonie ou en Flandre. Cela explique donc que les forestiers traversent souvent les frontières.

Expérience utilisateur : l’exploitation forestière Houbrechts bvba

Tom Houbrechts possède une entreprise active dans le domaine des travaux forestiers. Cette firme travaille dans les provinces du Limbourg, d’Anvers et aussi en Wallonie. Son siège central est à Opglabbeek (Limbourg). L’entreprise a donc acheté son premier Timberjack au début des années 2000. Elle s’est depuis associée à l’usine West Fraser, qui transforme le bois en panneaux OSB. Le fabricant du Timberjack a ensuite été racheté par John Deere. L’entrepreneur a continué à faire confiance à cette marque pour ses travaux forestiers.

Plusieurs machines John Deere y sont utilisées, dont deux abatteuses, deux porteurs et un débardeur. « J’ai choisi John Deere parce que je pense que c’est une très bonne machine qui offre un bon rapport qualité-prix. J’achète les machines chez Hencon et les réparations sont effectuées chez R&H Techniek BV. Ils sont proches de mon domicile et collaborent avec Hencon. La communication avec les deux entreprises est facile. Le service après-vente est également très bon et très réactif. Les mécaniciens qui y travaillent sont très expérimentés et comprennent rapidement ce qui ne va pas lorsque je les appelle. En cas de problème, les pièces détachées me sont livrées dès le lendemain”.

“Je n’envisage pas de changer de marque car je suis très content du produit. En plus, je possède pas mal de pièces détachées John Deere. Il est donc intéressant pour moi de garder une seule marque” nous a confié Tom Houbrechts.

Sources : Hencon Forestry et Garage Mioli.

Texte : Antoine Van Houtte, René Koerhuis, Martin de Vries et Seppe Deckx ● Illustrations : Antoine Van Houtte, René Koerhuis, Seppe Deckx, Martin de Vries et Hencon Forestry